热点资讯

联系方式

全国服务热线:138-2720-5072

联系人:张小姐 电话:0769-82827851 邮箱:juyetpe@juyetpe.com 地址:东莞市常平镇漱旧村第二工业区

历史记录

弹性体TPE.TPR工艺详解

来源:炬烨TPE 发布时间:2019-07-16 点击量:2632

对于以较硬的SEBS为基础的TPE,对于以SBS为基础的TPR,

在加工和注塑过程中,炬烨小编是这么认为的,温度设定的准确性是影响产品外观和性能的关键。以下是对TPE注塑时的温度设置的一些建议。

进料区的温度应设置相对低些,以避免进料口堵塞,并夹带的空气逸出。经过测试,通常TPE.TPR产品在每个区域的温度设定在160摄氏度至210摄氏度之间,而喷嘴中则设置在180摄氏度至230摄氏度之间。

模具温度应随着注射区的冷凝温度设定得较高,这样可以避免模具受到水污染,使产品表面出现条纹。模具的温度太高通常导致较长的生产周期,但是它可以改善产品外观漂亮,因此模具温度范围应设计为在30和40之间。在产品成型过程中,在填充模腔的过程中,如果产品的填充性能不好,会出现过多的减压、过长的填充时间、不合格的填充等问题,使产品出现质量问题。为了在模塑时提高制品的填充性能,可以改善模塑制品的质量,并且通常可以从以下方面考虑:

1)改换科悦另一系列的产品;

2)改变浇口位置;

3)改变注射压力;

4)改变零件的几何形状。

喷射压力的控制通常分为一个喷射压力、两个喷射压力(保持压力)或三个以上的喷射压力。重要的是,当压力切换定时合适时,防止模具内压力过高,防止溢流或材料短缺等。模具的具体体积取决于在保持阶段关闭浇口时的熔体压力和温度。如果压力保持开关到产品冷却阶段的压力和温度是一致的,则文章的比体积不会改变。

保压压力是在恒定的成型温度下确定产品尺寸的最重要参数。保压压力和温度是影响产品尺寸公差的最重要的变量。例如,充填模完成后,立即降低保压力,当表层形成一定厚度时,再增加保压力,通过采用低闭合力消除塌陷坑和闪光,形成厚壁厚制品。

保压压力和保压速度通常为塑料充填腔最大压力和保压速度的50%~65%,即保压压力比注入压力低0.6~0.8兆帕左右。由于压力保持压力低于喷射压力,油泵负荷低,延长了固定油泵的使用寿命,也降低了油泵电机的功耗。预先调整一定量的测量值,使靠近注射行程末端的螺钉端部仍有少量熔化(缓冲)。根据模具内的填充情况,进一步施加注射压力(二次或三次注射压力)以补充少量的熔体。这样,可以防止制品下沉或调节制品的收缩。

冷却时间主要取决于熔体温度、产品壁厚和冷却效率。此外,材料的硬度也是一个因素。较硬的品种在模具中凝固的速度比较软的品种快。如果冷却是从两边进行的,壁厚所需的冷却时间通常为每0.100应10至15秒。涂有胶水的产品需要更长的冷却时间,因为它们可以被较小的表面积有效地冷却。壁厚所需的冷却时间约为每0.100应15至25秒。

一、塑料成型不完整

1)进料调节不当,缺料或多料。

2)喷射压力过低,喷射时间短,柱塞或螺杆过早返回。

3)注射速度慢。

4)料温过低。

二、溢料(飞边)

1)喷射压力过高或喷射速度过快。

2)加料量太大,造成披风(飞边)。

3)筒体、喷嘴或模具温度过高,会降低塑料的粘度,增加流动性,在顺利进入模具时会产生飞边。

三、流纹、气泡和气孔

主要结果如下:(1)材料温度过高,导致分解。

2)注射压力低,保温时间短,使熔体不接近型腔表面。

3)注射速度过快,导致熔融塑料被剪切作用分解,产生分解气体,注射速度过慢,无法及时填充空腔,导致制品表面密度不足而产生裂纹。

4)材料不足、缓冲垫过大、材料温度过低或模具温度过低都会影响熔体的流动和成型压力,产生气泡。

5)螺杆预成型时,背压过低,转速过高,使螺杆回程过快,且容易将空气推到气缸前端。

四、烧焦暗纹

1)筒体和喷嘴温度过高。

2)注射压力或预塑性背压过高。

3)注射时间过快或过长

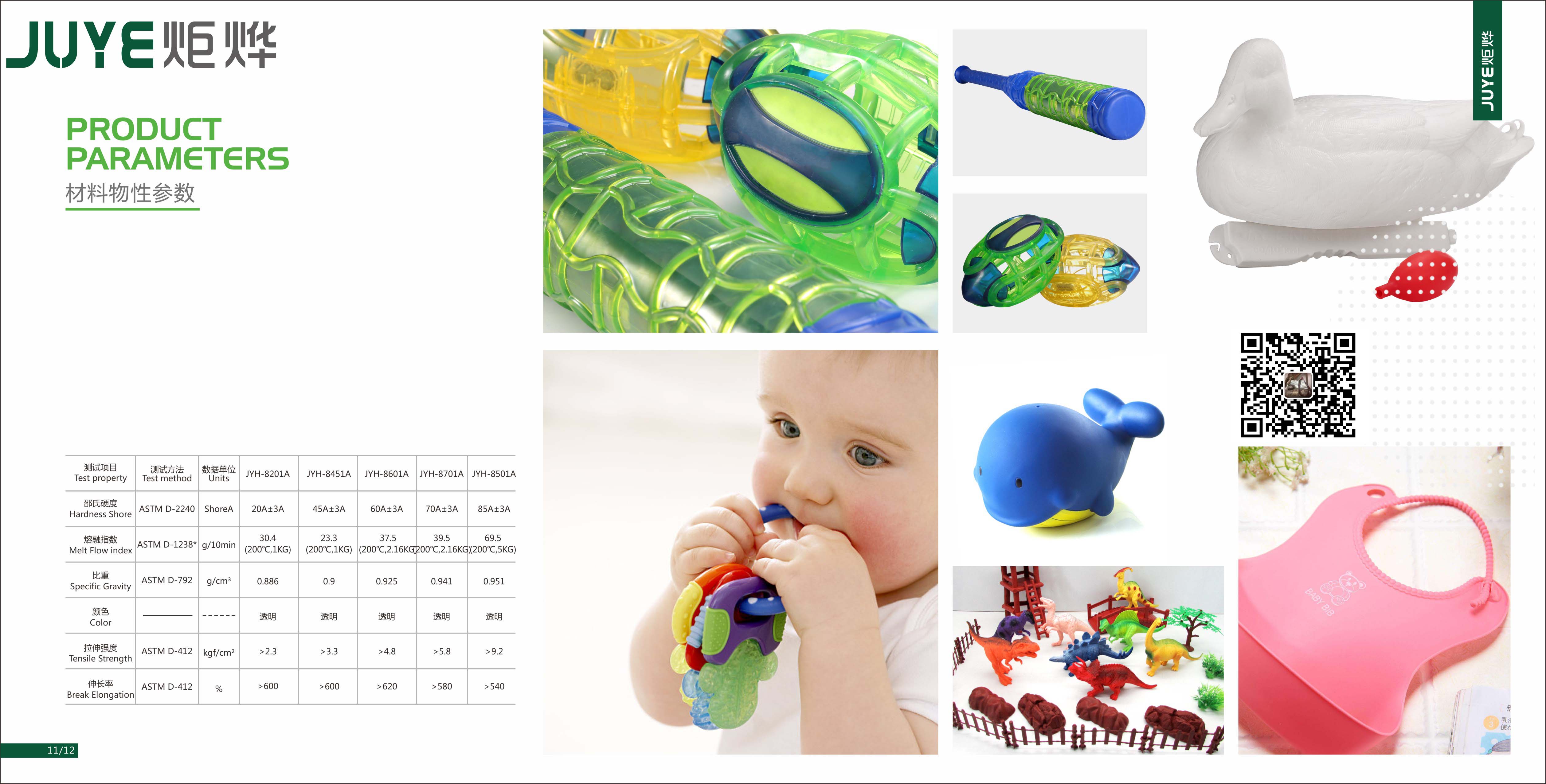

更多关于TPE.TPR应用及解决方案,请联系炬烨TPE,我们将免费为您定制TPE,TPR应用解决方案;为您带来更多提升产品附加值的可能性。

上一条:TPE在玩具行业的广泛应用 | 下一条:TPE材料注塑成型工艺介绍

推荐产品MORE+

推荐资讯MORE+

- 热烈祝贺炬烨科技荣获高新技术企业荣誉称号 2022-02-14

- CHINAPLAS 2021 -展会圆满落幕-炬烨tpe 2021-04-17

- 深圳市高分子行业协会第九届二次会员代表大会-炬烨科技TPE 2021-03-26

- 炬烨tpe-tpr-tpv邀请您参观2020DMP大湾区工业博览会 2020-11-14

- 北京双色注塑TPR价格 2020-04-14

- 河南tpe材料批发哪个好 2020-04-14

- 江苏黑色tpr厂商如何选 2020-04-13

- 河南手环料TPE 批发如何选 2020-04-13

- 江苏宠物玩具TPR那里好 2020-04-11

- 江西黑色tpr厂商那里好 2020-04-11